Компрессор центробежный

Сейчас машиностроение, как и другие отрасли, промышленность, испытывает трудности в обеспечении сырьем, материальными и энергетическими ресурсами. Это вызывает необходимость разрабатывать более ресурсосберегающие технологии, быстро внедрять их в производство и качественно выполнять.

Рациональное сочетание стоимости и качества изделий машиностроения приносит пользу народному хозяйству страны также и при их эксплуатации. Так, компрессор центробежный, как составляющая единица газоперекачивающего агрегата, переносит свою стоимость транспортирования газа и, следовательно, на стоимость его для потребителей.

Экономия материалов, сырья, энергии при производстве изделий машиностроения снижает их себестоимость, и, следовательно, делает их более выгодными для предприятий - потребителей данной продукции. Представители всех профессий и специальностей, которые участвуют в создании машин, и в частности компрессора ГЦ2-580/51-76, могут сделать свой вклад в работу по повышению качества и снижению стоимости изделия.

Например, технолог может разработать более совершенный технологический процесс с применением прогрессивного оборудования, технологической оснастки, режущего инструмента и т.д. Конструктор может повысить технологичность конструкции изделия и тем самым упростить механическую обработку и т.п.

Большинство изделий машиностроения являются сложными сборными конструкциями, состоящими из десятков и сотен отдельных деталей. Чтобы добиться эффективной работы всего агрегата, необходимо усовершенствовать каждую его составляющую в соответствии с ее функциональным назначением и условиями работы в узле.

Задача технолога при этом - разработать более совершенный технологический процесс, а более глобально - усовершенствовать систему технологической подготовки производства.

Анализ служебного назначения машины, узла, детали. Описание условий эксплуатации детали

Компрессор центробежный ГЦ2-58051-76 с вертикальным разъемом корпуса предназначен для сжатия газа, поступающего по всасывающему трубопроводу, до необходимого давления и подачи его в нагнетательный трубопровод.

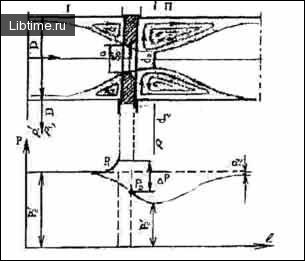

Принцип действия центробежного компрессора состоит в том, что в полость всасывания подается газ под начальным давлением: при вращении рабочего колеса на стороне входа у него образуется разрежение, вследствие чего газ поступает по всасывающему трубопроводу в каналы между лопатками рабочего колеса.

В рабочем колесе под действием центробежных и газодинамических сил, возникающих при обтекании лопастей, происходит повышение давления и увеличение скорости газа; поступив из рабочего колеса в диффузор, газ значительно снижает свою скорость и повышает давление: в следующую ступень газ повышенного давления поступает по обратному направляющему аппарату.

Пройдя все ступени, газ попадает в выходную улитку и направляется в нагнетательный трубопровод.

Основные технические характеристики компрессора приведены в таблице 1.

Таблица 1

| Наименование параметров | Значение |

| Производительность по условиям всасывания м3/с (м3/мин), не менее | 9.68 (580,6) |

| Давление начальное номинальное, МПа (кгс/см) | 4.97 (50.7) |

| Давление конечное номинальное, МПа (кгс/см) | 7.45 (76) |

| Отношение давлений | 1,5 0,015 |

| Частота вращения ротора компрессора номинальная, с'1 (об/мин) | 83.33 (5000) |

| Политропный КПД компрессора, %, не менее | 84 |

Основные функциональные узлы, которые входят в состав компрессора, это ротор, концевые уплотнения ротора, корпус внутренний, подшипник опорный, подшипник опорно-упорный, блок маслонасосов.

Подшипник опорно-упорный является одной из опор вала ротора, который воспринимает как радиальные, так и осевые нагрузки и служит для фиксации вала в определенном положении в узле. Точность расположения оси вала ротора относительно базовых элементов компрессора зависит от точности посадки подшипника в крышке компрессора.

Вал ротора вращается с высокой частотой (п=5000 об/мин), его масса, как и масса установленных на нем деталей велика, поэтому и нагрузки на опоры вала будут большими. Из этого следует, что опорно-упорный подшипник должен обеспечивать точное расположение вала, иначе в процессе эксплуатации будут возникать инерционные нагрузки, которые приведут к возникновению вибраций ротора, что недопустимо. Для контроля вибраций на вал устанавливается специальный датчик.

Опорно-упорный подшипник состоит из двух частей: опорного подшипника, воспринимающего радиальные нагрузки и упорного подшипника, воспринимающего осевые нагрузки. В радиальном (опорном) подшипнике для предотвращения вибраций используют самоустанавливающиеся сегментные вкладыши, которые благодаря образованию в подшипнике нескольким зазоров клиновидной формы, обеспечивают устойчивую работу подшипника.

Наряду с безвибрационной работой преимуществом подшипников с сегментными вкладышами является возможность самоустанавливатъся, что предотвращает появление кромочного контакта цапфы вала и подшипника.

Смазка подшипников принудительная. Подвод смазки осуществляется через отверстия в верхней и нижней половинках корпуса. Опорный подшипник состоит из разъемного в горизонтальной плоскости стального корпуса, обе части которого соединены болтами пригонными, колодок опорных, которые удерживаются в корпусе специальными проточками, выполненными в разъемных втулках.

Колодки стопорятся от поворота относительно корпуса штифтами. Корпус подшипника в сборочном узле выполняет ряд функций.

- Во-первых, он является базовой деталью всего узла, т.е. определяет его положение в изделии.

- Во-вторых, он является базирующей деталью, т.е. определяет положение другие деталей в узле, а именно разрезных втулок и опорный колодок, которые являются наиболее ответственными элементами подшипника.

- В-третьих, корпус подшипника является частью системы подвода смазки к исполнительные (трущимся) поверхностям, для чего в нем выполняется ряд отверстий.

Функции, которые выполняет деталь, обуславливает ее конструктивные особенности. Основные конструкторские базы (ОКБ) детали это: поверхность - торец ∅425Н6/∅230, поверхность 2 отверстие ∅425, длиной 7мм, поверхность - отверстие под штифт ∅12, длиной 13мм.

По числу лишаемых степеней свободы поверхность является установочной базой и лишает деталь трех степеней свободы - перемещения вдоль одной оси и вращения вокруг двух других осей: поверхность - двойная опорная база, которая лишает деталь двух степеней свободы - перемещений вдоль двух осей: поверхность - опорная технологическая база, которая лишает деталь вращения вокруг одной оси.

ОКБ детали являются наиболее ответственными поверхностями детали. От них зависит точность расположения всего узла в изделии, износ трущихся поверхностей, надежность и долговечность работы подшипника.

Роль вспомогательных конструкторских баз (ВКБ) выполняют поверхности: отверстие ∅216Н7; отверстие под штифт ∅10Н7, глубиной 12мм; торец ∅420/∅315g6, - наружная цилиндрическая ∅315g6 длиной 8мм, - отверстие под штифт ∅10Н7 глубиной 10мм; - торец ∅315g6/∅230H7, - отверстие под штифт ∅12 глубиной 13мм; - отверстие ∅23ОН7; - торец ∅239/∅23ОН7; - торец∅239/∅218; поверхность - торец ∅226/∅218мм.

Перечисленные поверхности определяют положение не одной детали, а нескольких. Так поверхности 4 и 5 (внутренняя цилиндрическая поверхность и отверстие под штифт) являются базами для сегментных опорных колодок. Поверхность 4 лишает колодки четырех степеней свободы и является двойной направляющей базой. Поверхность 5 лишает колодки двух степеней свободы и является двойной опорной технологической базой.

Поверхности 6,7 и 8 (плоская торцовая, наружная цилиндрическая поверхности и отверстие под штифт) осуществляют базирование корпуса упорного подшипника. Поверхность 6 лишает корпус трех степеней свободы, она наиболее развита и является установочной базой, поверхность 7 имеет вид кольца, лишает корпус двух степеней свободы и является двойной опорной базой.

Поверхность 8 лишает деталь одной степени свободы и выполняет функцию опорной базы. Поверхности 9 и 10 (торец и отверстие под штифт) участвуют в базировании несущего кольца упорного подшипника, при этом поверхность 9 лишает его трех степеней свободы и является установочной базой, а поверхность 10 - одной степени свободы и выполняет функцию опорной базы.

По поверхностям И, 12, 13 и 14 осуществляется базирование двух разрезных втулок, в которых удерживаются опорные вкладыши. Поверхность 11 - двойная опорная база, которая лишает деталь двух степеней свободы. Поверхности 12, 13, 14 - плоскости, лишающие втулки трех степеней свободы и выполняющие функции установочных баз. В корпусе подшипника есть поверхность, которая выполняет вспомогательную функцию и появляется в детали временно.

Это плоскость разъема детали - поверхность. Существование этой поверхности означает, что деталь состоит из двух половин. Только такая конструкция позволяет осуществить сборку узла. Так, разрезные втулки 10 (см. приложение Б) можно установить только в половинку корпуса. Также и опорные вкладыши, которые закрепляются в специальных проточках, закрытых с двух сторон, можно установить только в разрезную деталь.

На определенном этапе технологического процесса половинки детали соединяются в одно целое. Осуществляется это при помощи призонных болтов. Под призонные болты в детали выполняются парные сквозные отверстия в верхней и нижней половинкам ∅22Н7 - поверхность 16. По этой поверхности осуществляется посадка очень точных призонных болтов.

Поверхность 17 - отверстие ∅24, соосное отверстию ∅22Н7, служит для уменьшения длины посадочной поверхности и тем самым уменьшения влияния погрешностей ее формы и расположения на точность соединения. Поверхность 18 - заточка ∅34x2 под головку болта в верхней половинке и ∅46x2 под стопорную шайбу в нижней половинке являются стандартными конструктивными элементами для болтового соединения.

Поверхностями 19 и 20 образованы выборки на наружной цилиндрической поверхности корпуса. Выборки нужны для того, чтобы выступающие части болтового соединения (головка призонного болта с одной и гайка с другой стороны) не выступали над поверхностью детали (этим определяется глубина выборок). Если это условие не выполнить, то станет невозможной обработка наружной поверхности корпуса.

Фиксация опорно-упорного подшипника в изделии происходит в три стадии: 1) предварительное крепление корпуса опорного подшипника к крышке компрессора; 2) присоединение упорного подшипника к опорному на изделии; 3) окончательная фиксация всего узла относительно крышки компрессора. Для предварительного крепления в корпусе подшипника предусмотрена поверхность 21 - отверстие ∅14мм, сквозное.

Для равномерного распределения сил закрепления выполняется два отверстия, расположенных симметрично относительно оси детали. Для того чтобы головка крепежного болта не выступала над поверхностью корпуса, с одной стороны отверстия выполняется углубление ∅32x11 - поверхность 22.

Опорный и упорный подшипники соединяются крепежными резьбовыми деталями, которые ввинчиваются в резьбовые отверстия в корпусе опорного подшипника. Эти резьбовые отверстия диаметром М12-7Н, глубиной 20мм образуют поверхность 23.

Для окончательной фиксации узла в изделии, а детали образуется поверхность 24, которая представляет собой двенадцать сквозных отверстий ∅22, распределенных равномерно по всей поверхности подшипника.

Такое большое число отверстий (и соответственно крепежных деталей) обусловлено тем, что узел имеет большую массу, воспринимает значительные нагрузки, а его посадочная поверхность имеет ширину 7мм, чего недостаточно для устойчивого положения узла, поэтому без надежной фиксации он не удержится в заданном положении во время эксплуатации.

Подвод смазки осуществляется через отверстия в верхней и нижней половинках корпуса. Масло заливается через отверстия на торце упорного подшипника, так как он наводится снаружи узла и имеет поверхности, открытые для подачи смазки.

Далее масло поступает в опорный подшипник, а именно в 4 сквозных отверстия ∅22, которые образуют поверхность 25. Затем масло скапливается в кольцевой полости с четырьмя выборками глубиной 15 мм, радиусом 20мм - поверхности 26, 27, 28 и 29. Из этой полости по специальным каналам масло движется к опорным колодкам.

Этих каналов пять, по числу колодок. Каналы образованы поверхностями: 30 - отверстие ∅12, глубиной 55мм; 31 - отверстие ∅12, глубиной 32мм; 32 - отверстие ∅12, глубиной 50мм; 33 - отверстие ∅12, глубиной 52мм. Поверхности 32 и 33 пересекаются под прямым углом, а поверхности 30 и 31 не под прямым, поскольку это обусловлено конструкцией детали.

Деталь имеет большую массу, поэтому поднимают ее с помощью подъемно-транспортного средства (крана). Строповка детали осуществляется с помощью специального рым-болта. Для этого в детали выполняется отверстие под рым-болт М12-7Н - поверхность 34.

Из-за специфической конструкции рым-болта, с наружной стороны отверстия выполняются вспомогательные элементы - поверхности 35, 36. В процессе работы узла отверстие закрывается резьбовой пробкой, чтобы масло не вытекало.

Поверхности 37 - отверстие ∅239, длиной 16мм, 38 - торец ∅239/∅226, 39 - наружная цилиндрическая поверхность ∅226, длиной 4мм, в совокупности с поверхностью 12 образуют закрытую кольцевую масляную ванну, в которой скапливается отработанное масло.

Из масляной ванны смазка вытекает наружу через отверстия в верхней и нижней половинках корпуса. Три отверстия расположены вертикально, в самой нижней части корпуса, где под действием силы тяжести скапливается наибольшее количество смазки.

Одно отверстие наводится в нижней половинке, под углом 40° к вертикальной оси. Ещё два отверстия расположены в верхней половинке, симметрично относительно вертикальной оси, под углом 40° к ней. Всего для вытекания масла предусмотрено шесть отверстий ∅8, которые образуют поверхность 40.

Для равномерного распределения масла между опорным и упорным подшипниками, предусмотрены каналы, по которым смазка может сообщаться между ними в случае избытка или недостатка его в какой-либо части подшипника. Роль такого канала выполняют отверстия: ∅14, глубиной 25мм, поверхность 42 и отверстие ∅8, сквозное поверхность 43, которые пересекаются под прямым углом.

Из соображений технологичности отверстие ∅8 делается сквозным, т.е. оно выходит на наружную цилиндрическую поверхность корпуса подшипника для того, чтобы масло не вытекало, с наружной части отверстие закрывается резьбовой пробкой. Чтобы масло могло попасть в канал, отверстие должно находиться в промежутке между двумя опорными колодками. По этой причине ось отверстия направлена не по радиусу, а под углом 8°, что обусловлено конструкцией узла.

Резьбовое отверстие образовано поверхностью 45, а поверхностью 44 образована заточка, которая служит для повышения технологичности отверстия, а именно обеспечивает нормальный вход инструмента. К корпусу подшипника крепятся электрические провода для контроля характеристик работы компрессора и параметров рабочей среды (температуры, вибраций и др.).

Чтобы прикрепить очень чувствительные электрические приборы на наружной поверхности корпуса предусмотрены: лыска размером 20х20мм - поверхность 46 и резьбовое отверстие М6-7Н, глубиной 13мм, ось которого находится в центре лыски - поверхность 47.

Призонные болты, которыми соединяются две половинки детали, стопорятся от самоотвинчивания стопорными шайбами (по ГОСТ 13465-77), для этого предусмотрено отверстие ∅7, глубиной 7мм возле каждого болта - поверхность 48.

Остальные поверхности (49-53), включая фаски, служат для оформления конфигурации детали и специального назначения не имеют. Условия работы подшипника тяжелые, поскольку он является опорой высокоскоростного высоконагруженного вала. На него действует большие радиальные нагрузки, высокая частота вращения ротора вызывает нагревание сопряженных с ним элементов подшипника.

Необходимость длительной непрерывной работы может вызвать усталостные явления в материале исполнительных элементов узла (колодках). Корпус подшипника в ходе работы остается неподвижным относительно вращающейся нагрузки и поэтому испытывает местное нагружение.

Конструкция детали такова, что напряжения от усилия закрепления распределены равномерно по всему ее объему. Допускаемая температура нагрева детали Т=100°С. Не допускается работа в запыленной среде, для исключения попадания пыли на поверхности трения.