Армированные композиты

Армированные композиты это наиболее интересные и перспективные материалы современной техники. Их разработкой занимаются сотни лабораторий во всем мире. Идея, положенная в основу этих разработок, проста и понятна.

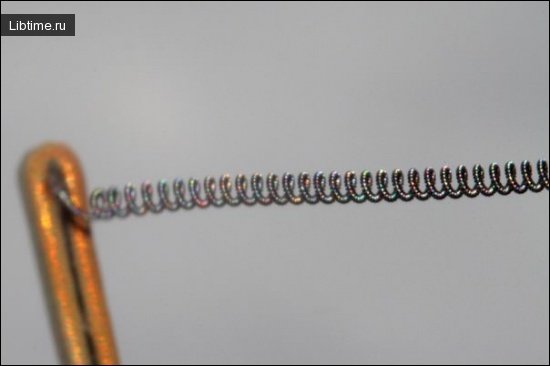

Чтобы упрочнить какой-то материал (матрицу), нужно ввести в него волокна, имеющие большую, чем матрица, прочность. При этом они должны быть надежно связаны с матрицей и расположены таким образом, чтобы воспринимать основную нагрузку, действующую на материал.

Свойства армированных материалов

Армированные материалы раньше не рассматривались как сверхпрочные, сверхжесткие, сверхвязкие, сверхпроводящие и т. п. А теперь именно от них ожидают всех этих «сверх...» И не только ожидают, но и получают свойства, недостижимые в обычных материалах.

Армированные композиты с каждым годом завоевывают новые области применения - от теннисных ракеток и лыж до самолетов и космических кораблей. Поставьте себя на место конструктора, который всю жизнь проектировал детали из сплавов, а тут ему говорят, чтобы он сконструировал их из углепластика.

Ни уголь, ни смола не могут внушить доверия человеку, знающему, как хрупки, непрочны и ненадежны они. И непросто убедить его, что композиция из углеродных волокон и смолы - это совсем не то, что уголь и смола в отдельности. Нет у него в этом уверенности.

Она приходит только как результат опыта, а чтобы опыт появился, нужно решиться на применение нового материала там, где его применять опасаешься. Вот и получается замкнутый круг, разорвать который иногда труднее, чем самый прочный материал.

Причина была достаточно веской, чтобы накалить интерес к армированным материалам до предела. Эта причина - важная особенность армированных композитов, отличающую их от традиционных материалов - их резко выраженная анизотропия.

Анизотропия и изотропия

Анизотропия - зависимость свойств материала (среды) от направления. А есть еще понятие изотропия - независимость свойств от направления. Следовательно, у изотропного материала свойства во всех направлениях одинаковы, а у анизотропного - различны.

Изотропными являются кирпич, мел, воск, стальная отливка, кусок глины; анизотропными - дерево, слюда, кость, фанера, (подробнее: Биокомпозиты). Одиночные кристаллы (монокристаллы) всегда анизотропны.

В них атомы расположены упорядоченно, и это приводит к тому, что в разных направлениях между атомами различные расстояния, различная величина силы взаимодействия, а следовательно, и различные свойства.

Металлы изотропны

Большинство металлов и сплавов, с которыми обычно приходится иметь дело, практически изотропны, хотя они имеют кристаллическое строение. В чем здесь противоречие, ведь только что утверждалось, что кристаллы анизотропны. Противоречия нет. Обычные металлы и сплавы имеют поликристаллическое строение.

Это означает, что они состоят из большого числа маленьких кристалликов (зерен), имеющих размеры от нескольких микрометров до нескольких миллиметров, каждый из которых может занимать любое положение в пространстве. Такое хаотическое расположение зерен приводит к усреднению свойств поликристалла по всем направлениям, и он приобретает изотропию.

Если же зерна сориентировать в каком-то направлении (с помощью прокатки, прессования, волочения и т. п.), поликристалл становится анизотропным. Но эта анизотропия сравнительно слабо выражена, она получается как следствие пластической деформации материала.

Армированные композиты анизотропны

В армированных композитах анизотропия является конструкционной, то есть она закладывается в материал специально, исходя из условий его будущей работы. И выражена она обычно очень резко. Это хорошо или плохо?

Все зависит от конкретных обстоятельств. В одних случаях нужны изотропные материалы, в других - анизотропные. Но если хорошо разобраться, то окажется, что часто изотропные материалы применяются там, где изотропия не нужна.

Материал для лопаток газовой турбины

Предположим, нужно разработать материал для лопаток газовой турбины. Эти лопатки вращаются очень быстро, и инерция создает в них большие растягивающие напряжения, направленные вдоль радиуса вращения. Назовем это направление радиальным.

В других направлениях, в частности, в окружном (вдоль касательной к окружности вращения) напряжения маленькие. Мы, естественно, должны рассчитывать лопатку на самые большие напряжения, иначе она разрушится.

Создание анизотропного материала

А вот создавая анизотропный материал, можно регулировать его свойства в разных направлениях в соответствии с действующими в нем напряжениями. В том направлении, где они больше, сделать его более прочным, а где малые - менее. Как это осуществить практически? Довольно просто - путем армирования. В одном направлении уложить больше волокон, в другом - меньше.

Столь привычный для традиционного материала вопрос - какова его прочность (жесткость, электросопротивление, теплопроводность и т. п.) - сам по себе для армированных композитов лишен смысла. Он обязательно требует ответного вопроса: а в каком направлении? Потому что армированные композиты - это материалы анизотропные, и их свойства в разных направлениях могут отличаться в десятки раз.

Например, эпоксидная смола, упрочненная параллельными волокнами бора, имеет вдоль волокон предел прочности более 1000 МПа, а в поперечном направлении - менее 100 МПа. В одном направлении армированный композит может быть проводником, а в другом - диэлектриком (например, углепластики).

Для характеристики анизотропного материала нужно больше показателей, чем для изотропного. Это зависит от характера анизотропии.

Модуль Юнга

Рассмотрим этот вопрос на примере одной из характеристик материала - модуля упругости или модуля Юнга. Для начала разберемся, что это такое. Хотя в школьной программе модуль Юнга числится, суть его почему-то плохо запоминают. То, что прочность - это напряжение, при котором материал разрушается, усваивается легко.

А вот что в математической записи закона Гука (σ = Еε), устанавливающего пропорциональность напряжения σ и упругой относительной деформации материала ε, имеется коэффициент пропорциональности Е, называемый модулем упругости, или модулем Юнга, помнят далеко не все.

Этот коэффициент - очень важная характеристика материала, которая определяет его поведение под нагрузкой. Чем больше Е, тем более жестким является материал, тем меньше он деформируется при заданной нагрузке. Величина Е входит во многие формулы, определяющие предельно допустимые нагрузки конструкций.

Она определяет жесткость материала. Для многих конструкций наряду с абсолютной величиной Е важна величина удельного модуля-отношения Е/γ (γ - плотность материала). Вроде бы несложно. А теперь попробуйте понять следующее:

Модуль упругости любого вещества есть столб этого вещества, способный производить давление на свое основание, которое так относится к весу, вызывающему определенную степень сжатия, как длина вещества к уменьшению этой длины.

После прочтения этой головоломки у самого любознательного человека наверняка пропадет желание иметь дело с модулем упругости и понять, что это такое. Между тем, определение дано в 1807 году самим Юнгом - он впервые ввел эту характеристику материала. Инженеры начали пользоваться ею примерно спустя полстолетия.

Не исключено, что столько времени им понадобилось, чтобы прийти в себя после прочтения юнговского определения. Сложность изложения Юнгу легко простить. В его время еще не существовало понятий напряжения и деформации, а попробуйте определить, что такое Е без этих понятий. Кроме того, он был великим ученым, а великим многое прощается, в том числе и запутанность формулировок.

Если материал изотропен, то у него один модуль Юнга (как и один предел прочности, одно электросопротивление, один коэффициент термического расширения и т. д.). А если материал анизотропен - то как минимум два, а может быть, и больше. Возьмем простейший случай анизотропного армированного материала, когда все волокна ориентированы в одном направлении.

Такой композит относится к трансверсально-изотропным (или транстропным) материалам. Если модуль Юнга волокон больше, чем матрицы, то вдоль волокон жесткость композита будет выше, чем в поперечном направлении.

Для характеристики такого композита нужно ввести два модуля упругости: один, учитывающий зависимость деформации от напряжения в направлении, параллельном волокнам (Е ‖) другой - в перпендикулярном направлении (Е perp). В любом другом направлении величина Е может быть рассчитана по известным значениям Е perp и Е ‖.

Другие характеристики анизотропных материалов

Кроме модуля Юнга к числу упругих постоянных материала относятся модуль сдвига, коэффициент объемного сжатия, коэффициент Пуассона. И все, что говорилось о модуле Юнга, применимо к этим характеристикам тоже.

Изотропные материалы имеют всего три независимые упругие постоянные, трансверсально-изотропные - пять, орто-тропные (к которым относятся композиты, армированные в двух взаимноперпендикулярных направлениях) - девять. В самом общем случае анизотропного материала число его упругих характеристик может доходить до 21. Все вышесказанное относится и к прочности.

При описании теплопроводности, термического расширения, электропроводности и других физических свойств анизотропных материалов также нужно вводить для разных направлений свои показатели.

Анизотропные системы

Понятно, что решать задачи, связанные с поведением анизотропных систем, намного сложнее, чем изотропных. Для их решения пришлось разрабатывать специальные методы, создавать теорию анизотропных сред. Появление новых армированных материалов стимулировало проведение этих разработок.

При определении свойств анизотропных материалов приходится испытывать намного больше образцов, чем при испытаниях изотропных. Например, для выявления всех упругих постоянных ортотропного материала нужно испытать на растяжение шесть разных образцов, для изотропного - достаточно одного.

Изгиб круглого цилиндрического образца из анизотропного композита может сопровождаться потерей формы круга, искривлением и закручиванием его оси и пр. Все эти особенности требуют внимания при расчете конструкций из анизотропных материалов.

А такие конструкции все шире используются в технике. Огромные цистерны для хранения различных жидкостей, корпуса подводных лодок и ракет, сферические сосуды разнообразного назначения, лопасти винтов вертолетов, лопатки авиационных турбин, кузова автомобилей, несущие конструкции солнечных батарей и другие изделия самых разнообразных форм и размеров сегодня изготавливают из анизотропных материалов.

Причем изготавливают рационально, конструируя одновременно и изделие, и материал. Пожалуй, это одно из самых главных достоинств анизотропных композитов - возможность конструирования материала под заданное изделие, с учетом условий работы этого изделия.

Например, если известно, что в цилиндрическом сосуде напряжения в окружном направлении будут в два раза больше, чем в осевом, то, разместив по окружности в два раза больше волокон, чем по оси, мы обеспечим примерную равнопрочность армированного композита в этих направлениях. Это и будет рациональное проектирование сосуда для данного случая.

Часто изделие и композиционный материал под него не только проектируются совместно, но и одновременно изготавливаются. Это очень важно в экономическом отношении, поскольку исключаются операции обработки давлением и резанием, сварки и т. п., которые необходимы для изготовления деталей из обычных изотропных материалов.

Причиной которая пробудила столь острый интерес к армированным композитам, послужило осознание того факта, что на тонких волокнах можно получить гораздо большие значения прочности, чем на массивных материалах.