Изделия порошковой металлургии

В настоящее время интенсивно развивается порошковая металлургия. Процессы изготовления изделий порошковой металлургии легко автоматизировать и роботизировать высвободив при этом большое количество людей для выполнения других работ.

Экономия металлов

Сейчас, когда запасы многих полезных ископаемых сокращаются, особенно остро стоит вопрос экономии металлов. Изготовление деталей обычными методами - литьем с последующей обработкой резанием нередко приводит к тому, что 50-80% металла уходит стружку.

Такое расточительство, безусловно, недопустимо. При изготовлении изделий заданной формы из порошков зачастую удается вообще избежать последующей механической обработки, а если она нужна, то очень незначительная - обычно это тонкое точение или шлифовка, при которых стружку идет 5-10% металла.

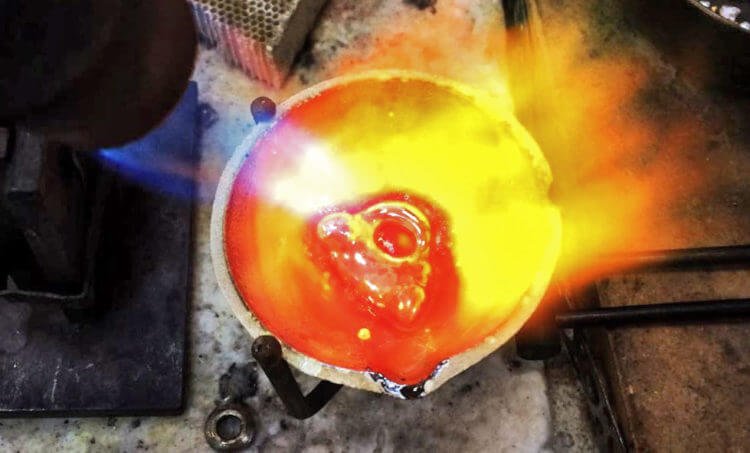

Сырье для получения металлических порошков

Исходным сырьем для получения металлических порошков могут быть использованы отходы металлургического производства, например, окалина, горы которой образуются при нагреве металлов под прокатку и ковку.

Порошки могут получать также прямым восстановлением руды, минуя стадию выплавки чугуна, что энергетически выгодно. Кстати, еще в 1899 году Д. И. Менделеев со свойственной ему прозорливостью писал:

Я полагаю, что придет со временем опять пора искать способы прямого получения железа и стали из руд, минуя чугун.

Слово «опять» он употребил потому, что получать железо прямо из руды умели еще в глубокой древности, но впоследствии были разработаны более производительные процессы, включающие выплавку чугуна и стали. Спираль технического прогресса продолжала раскручиваться, и хорошо забытое старое в новых условиях оказалось прогрессивнее того, что казалось незыблемым.

Сегодня пророческое предвидение Д. И. Менделеева сбывается: в промышленности все активнее применяются методы прямого восстановления железа из руды, и одним из продуктов этого процесса является железный порошок. Все это очень удобно и важно для современного производства и способствует развитию порошковой металлургии.

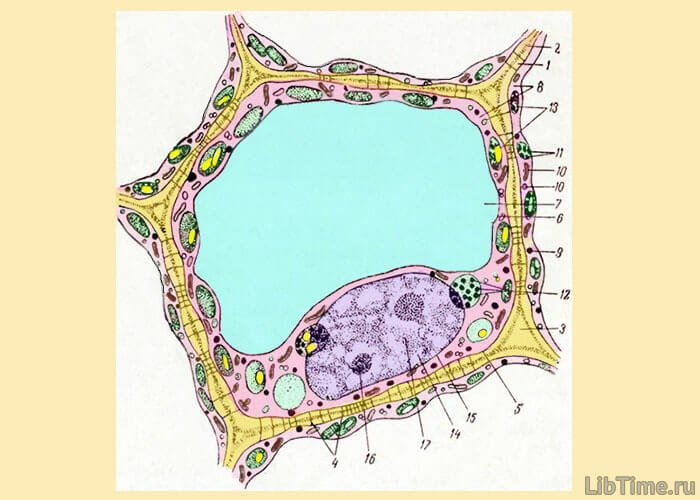

Создание композитных материалов

Кроме того методами порошковой металлургии можно создавать композитные материалы, которые очень нужны современной технике и которые невозможно изготовить никакими другими методами. В уникальности создаваемых материалов - главное преимущество порошковой металлургии перед традиционными металлургическими методами.

Если мерить привычными мерками, например, тоннами, то выпуск изделий из порошка невелик. Суммарная масса порошковых материалов, выпускаемых промышленностью, составляет доли процента от массы чугуна, стали, цветных металлов, получаемых обычными металлургическими методами.

Но зато какие это материалы! Имея порошки различных веществ, можно создавать огромное количество композитов. Именно композитов, а не сплавов, как при выплавке в металлургических печах. Есть материалы, которые невозможно сплавить друг с другом титан с магнием, никель с серебром или свинцом, вольфрам с медью или серебром и др.

Они не образуют между собой растворов, поэтому сплавов из этих материалов изговить нельзя. А вот композиты из порошков - можно. Для этого достаточно их просто смешать, спрессовать и спечь. Можно подвергнуть горячему прессованию, экструзии, прокатке.

Можно сначала спечь из более тугоплавкого металла пористый каркас и пропитать его более легкоплавким металлом. Композиты можно создавать очень интересные. Вот некоторые из них.

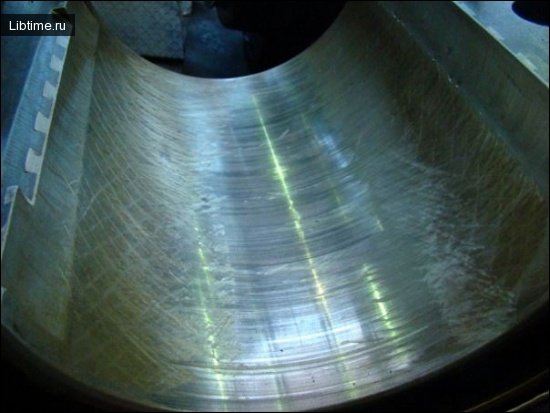

Композиционные материалы для подшипников скольжения

Из смеси порошков железа и графита изготавливают антифрикционные композиционные материалы для подшипников скольжения. Железо служит несущей основой подшипника, а графит, обладая низким коэффициентом трения, выполняет роль твердой смазки.

Если такой материал сделать пористым (а для порошковой металлургии это совсем просто), можно поры пропитать маслом, которое образует с графитом высококачественный смазочный препарат, и работа материала в подшипниках будет характеризоваться еще более низким коэффициентом трения и более высокой износостойкостью.

Дополнительно улучшить свойства железографитовых подшипников можно, введя в их состав добавки порошков меди. Материалы аналогичного назначения и строения могут быть созданы из порошков бронзы и графита (бронзографиты).

В качестве твердой смазки можно использовать не только графит, но и нитрид бора, дисульфид и диселенид молибдена и много других соединений. Их тоже добавляют к порошкам различных металлов и получают отличные материалы для узлов трения. Эти материалы не требуют дополнительной смазки, они сами себя смазывают. Их так и называют - самосмазывающиеся.

Понятно, что вместо железа и меди в качестве основы могут использоваться другие металлы - алюминий, никель, титан. А можно как основу применить и порошки тугоплавких соединений - боридов, карбидов, нитридов, смешав их с твердыми смазками - такие материалы будут работать при высоких температурах, в вакууме, в агрессивных средах.

Можно сочетать многие вещества, регулируя тем самым свойства антифрикционных композитов. Литейными методами таких материалов не изготовить - они позволяют получать сплавы, а для работы этих материалов необходима именно структура композитов.

Чтобы твердые смазки могли выполнять свои функции, они не должны растворяться в основе. При литье этого растворения избежать нельзя. А используя порошковую технологию - можно.

Металлополимерные композиты

Металлополимерные композиты обладают свойствами исходных материалов. Прекрасный материал для подшипников скольжения - фторопласт, у него очень низкий коэффициент трения, но он не выдерживает больших нагрузок, поэтому в чистом виде применяется крайне редко. Но если получить материал из смеси порошков фторопласта и металла, прочность такого материала резко возрастает.

Еще большей несущей способности можно достичь, если спеченный пористый металлический каркас (например, бронзовый) пропитать водной суспензией фторопласта. Такие композиты будут обладать и высокой прочностью, и низким коэффициентом трения.

Для изготовления изделий из таких материалов, порошковая металлургия незаменима. Если от антифрикционных материалов требуется низкий коэффициент трения, то от фрикционных - высокий. Изделия из этих материалов используют в тормозных устройствах.

И здесь современная техника не может обойтись без порошковой технологии. Ведь так же, как антифрикционные добавки, в состав порошковых смесей вводят вещества, повышающие коэффициент трения.

Спеченные фрикционные материалы обычно включают металлические и неметаллические порошки, при этом металлические составляющие придают композиту теплопроводность и прочность (бронза, латунь, медь, никель, железо), предохраняют от износа и улучшают прирабатываемость (свинец, олово, сурьма), а неметаллические повышают коэффициент трения (асбест, кварцевый песок, карбиды, оксиды и др.) и уменьшают склонность к заеданию (графит, сульфиды, нитрид бора, сернокислые соли бария и железа и др.).

Эти материалы являются примером сложных порошковых композитов, в которых, благодаря направленному подбору составляющих, удается получать свойства, недостижимые традиционными методами.

Твердые сплавы

А вот еще один пример изделий порошковой металлургии - твердые сплавы. Это представители керамико-металлических материалов (керметов). Их получают из порошков карбидов (вольфрама, титана, тантала, хрома) и металлов (кобальта, никеля, молибдена).

Такое сочетание обеспечивает изделию высокую твердость и износостойкость, присущие карбидам, а также вязкость и стойкость к термическим ударам, вносимые металлом, выполняющим роль связки между карбидными частицами.

Это режущие инструменты, фильеры для волочения проволоки, пресс-формы и т. п. Ни один современный завод не может обойтись без инструментов из твердых сплавов. В последние годы создаются керметы на основе боридов, оксидов и других тугоплавких соединений, которые используют в качестве теплостойких и окалиностойких материалов.

Например, для получения режущего инструмента порошок Аl2О3 смешивают с 2-10% порошка молибдена или хрома, смесь прессуют, спекают и получают композит, вязкость которого выше, а хрупкость меньше, чем у резцов из чистого оксида алюминия.

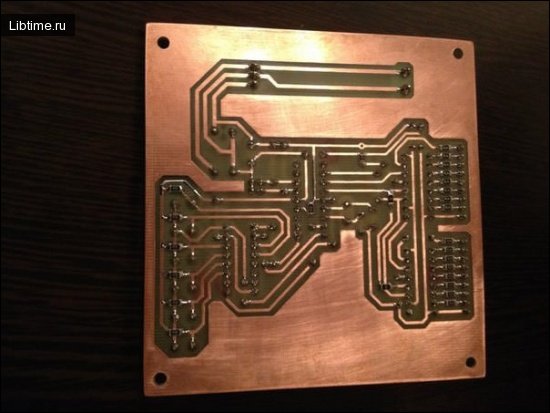

Ни один прибор, агрегат, аппарат, работающий на электрическом токе или передающий его, не может обойтись без таких изделий, как электрические контакты.

Изделия из электроконтактных материалов

В природе нет готовых материалов или сплавов, которые по своим свойствам могли бы полностью соответствовать требованиям, предъявляемым к изделиям из электроконтактных материалов.

Это высокая эрозионная стойкость при воздействии электрической дуги, низкое электросопротивление на поверхности и в объеме, высокая электропроводность, хорошая сопротивляемость к свариванию при замыкании и размыкании контактов, стойкость против коррозии в агрессивных средах и при повышенных температурах, высокая прочность и пластичность, хорошая обрабатываемость резанием и давлением и т. д.

Тугоплавкие и жаропрочные металлы (вольфрам, молибден, тантал, никель) лишены этих недостатков, но у них малы электро- и теплопроводность, велико контактное сопротивление, что тоже не позволяет применять их в чистом виде.

А вот создавая композиции из порошков, можно получать материалы, которые удовлетворяют столь противоречивым требованиям. Это композиты медь - вольфрам, серебро - вольфрам, серебро - никель, железо - медь, серебро - оксид кадмия и другие, которые уже много лет используются для изготовления электроконтактов самого различного назначения.

Для изделий в электро- и радиотехнических устройствах таких, как сердечники катушек индуктивности и высокочастотных трансформаторов, ленты звукозаписи используются магнитодиэлектрики, представляющие собой сочетание ферромагнитных порошков с вяжущими веществами - изоляторами (например, порошки железа, ферритов или других ферромагнетиков в сочетании с жидким стеклом, бакелитом или другим полимером).

Порошковым композитом является ядерное горючее, состоящее из частиц расщепляющегося материала (урана, плутония, их сплавов или соединений), равномерно распределенных в объеме матрицы из алюминия, бериллия, магния, циркония, керамики и других, которая должна противостоять облучению и сохранять прочность необходимую для работы тепловыделяющих элементов атомных реакторов.

Порошковая металлургия, открывает широкие перспективы для изучения свойств порошках металлов, полимеров, тугоплавких соединений и получения из них изделий, с заданными характеристиками.