Металлические усы

Прежде чем ученые-материаловеды занялись изучением металлических усов, с ними столкнулись электрики.

Оловянные усы

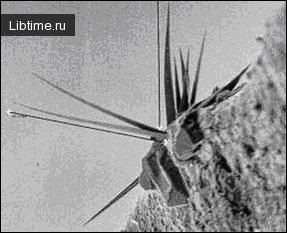

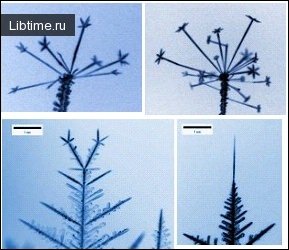

Электрики уже давно обнаружили, что на луженых (покрытых оловом) металлических поверхностях под действием электрического поля иногда вырастают щеточки из тоненьких оловянных «усов». Эти усы растут перпендикулярно к поверхности, диаметр каждого уса составляет 1-10 микрометров, а длина может доходить до сантиметра, хотя обычно не превышает нескольких миллиметров.

Особого внимания на эти щеточки никто бы не обращал, но иногда они приносили неприятности - замыкали накоротко отдельные участки цепи и выводили из строя приборы. Во время войны было зафиксировано довольно много случаев отказа в линиях связи из-за роста таких щеточек.

Раз они мешают, нужно с ними бороться. А чтобы бороться с каким-то явлением - надо его изучить. Вот и начали изучать. Изучая это явление, материаловеды пришли к выводу, что не избавляться надо от металлических усов, а заставить их расти. И вот по каким причинам.

- Было обнаружено, что каждый ус - это монокристалл игольчатой формы. Монокристалл - один кристалл, в отличие от поликристалла, который представляет собой совокупность, множество маленьких кристалликов.

- Если самые тонкие усы сильно изогнуть в дугу, а потом отпустить, они примут первоначальную форму. При этом нет и намека на пластическую деформацию - изгиб будет чисто упругим.

Установить первое утверждение было не сложно, современные методы рентгеновского анализа позволяют точно зафиксировать строение материала. А вот поведение оловянных усов совершенно не соответствовало представлениям о поведении обычного олова - оно в таких условиях ни за что не вернулось бы в исходное состояние - ведь олово весьма пластичный металл.

Чтобы обнаружить это свойство, не пришлось прибегать к сложным приборам, понадобились только обычный микроскоп и миниатюрный пинцет. И еще внимательность, способность удивляться и умение использовать свои знания. Наверное, этими качествами природа щедро наградила двух американских ученых - К. Херринга и Дж. Голта. Их удивило то, на что другие специалисты не обратили внимания.

Для инженеров не составляет труда рассчитать величину напряжений, развиваемых в усах при изгибе. И когда произвели этот несложный расчет, оказалось, что оловянные усы выдерживают напряжения почти в сто раз большие, чем обычное массивное олово. Их прочность была близка к теоретической!

Сообщение об этом появилось в 1952 году. И тут началась атака на усы. Усы хрома - почти в 20 раз, железа и карбида кремния - более чем в 40 раз, оксида алюминия - в 200 раз, кварца - в 350, графита - более чем в 1000 раз прочнее массивных изделий из тех же материалов.

Выращивание усов разных материалов

Электронномикроскопические и рентгенографические исследования подтвердили: да, в самых тонких усах дислокаций практически нет. И не только в оловянных. Ученые начали специально выращивать усы разных материалов - железа, меди, никеля, графита, оксида алюминия, оксида магния, карбида кремния, нитрида кремния, карбида бора и многих-многих других. Как из рога изобилия посыпались патенты на способы их выращивания.

И на всех материалах была установлена одинаковая картина. Сверхвысокую прочность чаще всего имеют очень тонкие усы - толщиной 1-2 мкм. Чем больше их толщина (или диаметр), тем ниже прочность, и при толщине 10-12 мкм прочность усов уже почти такая же, как у обычных поликристаллических материалов. График этой зависимости очень близок к гиперболе, а это означает, что прочность уменьшается обратно пропорционально диаметру.

Анализ условий роста металлических усов

В чем же причина такого поведения? Увеличение толщины усов влечет за собой увеличение количества дефектов в них. Тщательный анализ условий роста усов показал, что вначале усы представляют собой очень тонкие микрометровые волоконца с идеально гладкой поверхностью, в которых отсутствуют дислокации.

Но по мере оседания новых атомов на поверхность и образования новых слоев она утрачивает гладкость, на ней появляются так называемые ступеньки роста, образующиеся в результате различия в скоростях осаждения атомов на разные слои. Поверхность получается похожей на неаккуратно одетый чулок - с морщинами.

Морщины являются источниками разупрочнения, они служат концентраторами напряжений в усах, их присутствие равносильно тонким надрезам на поверхности, что, естественно, должно приводить к снижению прочности.

Кроме того, при увеличении размера кристалла в нем появляются дислокации, которые концентрируются главным образом вблизи его поверхности. Все это и приводит к тому, что прочность усов резко падает с увеличением их размеров.

Металлические усы в реальных конструкциях

Получение теоретической прочности даже на столь малых объектах взбудоражило материаловедческий мир. Мысль ученых и инженеров начала искать пути применения усов в реальных конструкциях. Конечно, из одних усов лопатку турбины не сделаешь, не говоря уже о ракете или самолете. Но может, их использовать в качестве арматуры для упрочнения различных металлов и сплавов?

Пусть в этом случае композит не так прочен, как каждый отдельно взятый ус, пусть прочность усов реализуется не полностью - все равно такая система должна быть намного прочнее обычных материалов.

Способы введения усов в металлы

Начались интенсивные поиски способов введения усов в металлы- алюминий, никель, титан, в жаропрочные сплавы. Увы, полная удача пока не спешит приходить к исследователям.

Хотя можно получить высокопрочный материал, состоящий из металлической матрицы, в которой ориентированы заданным образом усы (например, уложенные в направлении действия растягивающих нагрузок), и в лабораториях такие композиты на основе алюминия, марганца, никеля и других металлов изготавливаются, при их промышленном производстве возникает очень много сложностей, которые не удается преодолеть в полной мере.

Прежде всего необходимо научиться среди массы кристаллов отбирать самые прочные, а их не так уж много. Толстые усы имеют невысокую прочность, поэтому использовать их в качестве арматуры нерационально. А растут усы при промышленных способах их производства в виде ваты. Вот и попробуй выдергивать из этой ваты по волоску и определять, прочный он или нет.

Эту задачу нельзя отнести к числу легких. Далее, необходимо разработать методы ориентации усов в металле. Усы должны располагаться вдоль линий действия максимальных напряжений в детали.

Над этой задачей тоже пришлось потрудиться. Но главная проблема все-таки не в этом. Главное то, что высокую прочность усы имеют только тогда, когда их поверхность идеально гладкая. А когда их вводят в металл, существует большая вероятность, что поверхность будет повреждена.

Либо в результате разъедания расплавленным металлом, либо под действием внешних давлений, которые необходимы, чтобы получить композит без расплавления, либо просто от трения друг о друга. При этом прочность усов падает катастрофически, и их свойства в композите оказываются весьма далекими от тех, которые можно ожидать.

В этом отношении полимеры более благодатные материалы для армирования усами, чем металлы, поскольку они не так сильно повреждают поверхность усов, но в полимерных композитах нельзя реализовать такие ценные качества усов, как высокая жаропрочность, окалиностойкость и другие.

Роль металлических усов в развитии композитов

Сегодня еще трудно ожидать широкого применения металлических усов в технике. Но их изучение сыграло важную роль в развитии композитов. Оно явилось тем катализатором, который активизировал интерес исследователей к созданию материалов в виде тонких нитей и использованию их в качестве упрочнителей полимеров и металлов.

В процессе работы пришли к выводу, что не только кроткие нитевидные кристаллы, но и многие материалы в виде тонких нитей обладают очень высокой прочностью.

Конечно, такие нити менее прочные, чем металлические усы, но если их получать не в виде коротких отрезочков, а в виде непрерывных волокон, они будут более технологичными, их удобнее перерабатывать, полнее удается реализовать прочность и в конечном итоге можно будет получить армированные композиты с прочностью намного большей, чем у существующих конструкционных материалов.