Пастеризаційно-охолоджувальні установки

Для пастеризації молока і молочних продуктів на заводах призначені поточні апарати і установки закритого типу, а також пастеризаційно-охолоджувальні установки пластинчастого типу і пастеризаційні установки трубчастого типів.

У склад пастеризаційно-охолоджувальної установки пластинчастого типу входять пластинчастий теплообмінний апарат, зрівноважувальний бак з регулятором поплавкового рівня молока в баку, відцентровий насос, сепаратор-молокоочисник, витримувач, установка для підготовки теплоносія, пульт управління приладами контролю і регулювання процесу.

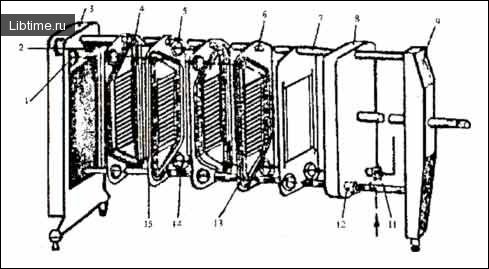

Пластинчастий теплообмінний апарат (рис.1) має секції, в яких здійснюються наступні процеси: пастеризація і нагрівання продукту до температури пастеризації, охолодження водою, охолодження розсолом або льодяною водою, рекуперація (теплообмін між гарячим і холодним продуктами). На двох стійках (передній і задній) апарату закріплені два шланги, які є опорами теплообмінних пластин. Кутові отвори пластин оточені прокладками.

По периферії пластини вкладена прокладка. При збиранні апарату і стисненні пластин утворюються дві ізольовані системи геометричних каналів. В одному каналі рухається гаряче середовище, а в другому холодне. Зібрані пластини з'єднуються в секції. У середині секції пластини групуються в пакети, в каналах яких продукт рухається паралельно.

Зрівноважувальний бак – це місткість з патрубками для входу і виходу продукту. У середині бака встановлений регулювальний клапан, підтримуючий постійний рівень продукту в баку. Відцентровий насос призначений для забору молока із бака і подачі його в пластинчастий теплообмінний апарат.

У сепараторі-молокоочиснику підігріте в апараті молоко очищається від механічних домішок.

Витримувач - це циліндрична труба, змонтована в пульті управління або встановлена окремо на рамі.

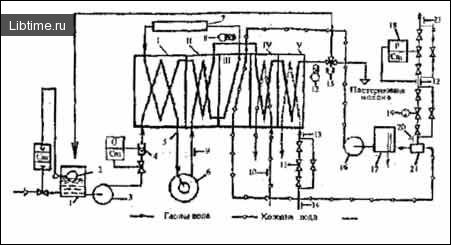

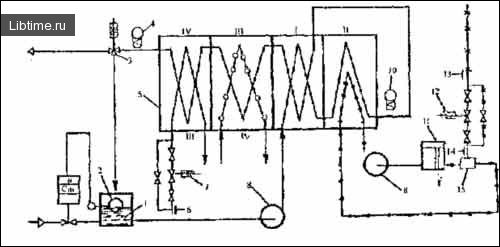

Пастеризація теплого молока, кисломолочних продуктів, питних вершків і морозива здійснюється в різних пастеризаційно-охолоджувальних установках. У пастеризаційно-охолоджувальну установку для питного молока (рис.2) сире молоко поступає в рівнозважувальний бак, у якому за допомогою поплавкового регулятора підтримується постійний рівень продукту.

Відцентровий насос забирає продукт із бака і передає його в першу рекуперативну секцію теплообмінника (І), де молоко нагрівається до 40-45 °С. Встановлений за відцентровим насосом регулятор потоку забезпечує постійний розхід молока, яке поступає в теплообмінник. Нагріте молоко поступає в сепаратор-молокочисник, де очищається від механічних домішок, а потім подається в другу секцію рекуперації (П), де нагрівається до 65-70 °С.

Потім молоко по внутрішньому каналу переходить в секцію пастеризації (Ш), де нагрівається водою до 76-78 °С. Молоко витримується при температурі пастеризації і направляється на охолодження спочатку в секції рекуперації (П і І), потім в секції водяного (IV) і розсольного (V) охолодження.

Охолодження до 4-6 °С молока проходить через зворотний клапан, який направляє потік молока або в місткості зберігання (при дотриманні режимів обробки), або на повторну пастеризацію в зрівноважувальний бак (при порушенні режимів пастеризації). Гаряча вода для нагрівання молока подається в секцію пастеризації водяним відцентровим насосом з бачка-акумулятора.

Охолоджена вода з секції пастеризації подається в бачок попередньо нагріваючись у параконтактному нагрівачі, встановленому на трубопроводі повернення води.

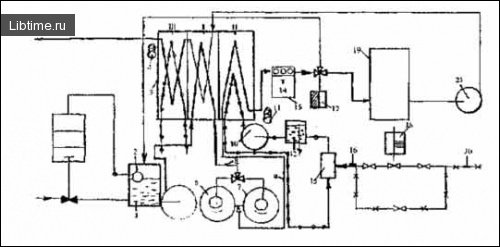

Пастеризаційно-охолоджувальна установка для кисломолочних продуктів (рис.3) призначена для пастеризації і охолодження молока в лінії виробництва кефіру і інших кисломолочних продуктів. У пластинчастому апараті цієї установки є три секції; рекуперації (І), пастеризації (II) і охолодження (Ш).

Сире молоко через зрівноважувальний бак з поплавковим регулятором рівня насосом подається в секцію рекуперації, де нагрівається гарячим молоком до 50-55 °С. У сепараторі-молоокочиснику молоко очищається від домішок. У секції пастеризації воно нагрівається гарячою водою до 90-95 °С. Гаряче молоко гомогенізується в гомогенізаторі клапанного типу і направляється у витримувач ємнісного типу, де витримується протягом 300-340 с.

Із витримувача молоко за допомогою відцентрового насоса подається в секцію рекуперації теплообмінника для попереднього охолодження. Остаточно молоко охолоджується до 22-45 °С. Пастеризаційно-охолоджувальна установка для вершків призначена для пастеризації і охолодження вершків жирністю 30-35 % і кислотністю не вище 19 ОТ.

Холодні вершки, температура яких 5-10 °С, пастеризуються при температурі 90-92 °С і охолоджуються при температурі 4 °С. Теплообмінний апарат складається з чотирьох секцій: рекуперації (1), пастеризації (II), водяного (ІІІ) і розсольного (IV) охолодження. На відміну від установок, розглянутих вище, в пастеризаційно-охолоджувальній установці для вершків відсутнє очищення вершків від механічних домішок.

Питання для самоконтролю

- Для чого використовують пастеризацію?

- Режими пастеризації

- Для чого використовують стерилізацію?

- Яке обладнання; використовують для пастеризації молока, кисломолочних продуктів і вершків?

- Пастеризаційно-охолоджувальні установки пластинчастого типу: призначення, секції.

- Призначення, будова і принцип роботи пастеризаційно-охолоджувальної установки для питного молока.

- Призначення, будова і принцип роботи пастеризаційно-охолоджувальної установки для кисломолочних продуктів.

- Призначення, будова і принцип роботи пастеризаційно-охолоджувальної установки для питних вершків.

- Призначення., будова і принцип роботи трубчастих пастеризаційних установок.

- Класифікація технологічного обладнання для механічної обробки сировини.

- Призначення, будова і принцип роботи гомогенізатора.

- Як проводять регулювання гомогенізатора?

- Призначення сепараторів.

- Класифікація сепараторів.

- Основні збірні одиниці сепараторів.

- Призначення, будова і принцип роботи сепаратора-вершковідділювача.

- Призначення, будова і принцип роботи сепаратора високожирних вершків.

- Призначення, конструкційні особливості, принцип роботи сепаратора-молокоочисника.

- Призначення, конструкційні особливості, принцип роботи сепаратора-сировідділювача.

- Призначення і класифікація центрифуг.

- Будова і принцип роботи центрифуги.

- Будова і принцип роботи центрифуги безперервної дії.

- Призначення і класифікація фільтрів та фільтр-пресів.

- Будова і принцип роботи дискового фільтра.

- Будова і принцип роботи циліндричного фільтра.

- Конструктивні особливості і принцип роботи фільтр-преса.