Фільтри і фільтр-преси

Реєструйтеся в блогосфері Lib Time та отримайте власний блог! Фільтри і фільтр-преси призначені для видалення з молока або молочних продуктів механічних домішок, осаду або окремих складових компонентів, а мембранні фільтраційні апарати – для розділення молока і молочних продуктів на фільтрат і концентрат.

У молочній промисловості використовують фільтри для очищення незбираного і знежиреного молока, сумішей морозива від механічних домішок, видалення сторонніх домішок і білкових частинок.

У фільтр-пресах проходить відділення білкових згустків після осадження казеїну або альбуміну при освітленні сироватки у виробництві молочного цукру, а також виділення кристаликів молочного цукру. Фільтри бувають періодичної і безперервної дії. Залежно від конструкції фільтруючого елемента фільтри ділять на циліндричні і дискові. Фільтри для очищення молока бувають відкриті і закриті.

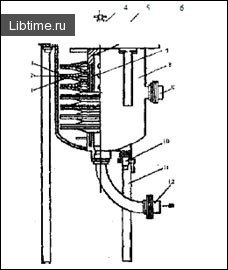

Закритий дисковий фільтр періодичної дії (рис. 1) складається з корпуса (1), закритого зверху кришкою і який має клапан. З боку корпуса розміщений патрубок для входу молока, знизу патрубок з трубою для виходу молока з фільтра.

Всередині корпуса встановлені диски з отворами, між якими затиснені фільтруючі елемент. Молоко поступає під тиском всередину центрального циліндричного стакана через патрубок (2), проходить через отвори (7) в дисках (8) і фільтруючі елементи (прокладки 6), виводиться з стакана по трубі. Циліндричний фільтр з фільтруючим елементом багаторазового використання (рис. 2) це корпус з конічним днищем і сферичною кришкою.

Внизу корпуса розміщені патрубки для підводу продукту і відводу очищеного молока. Всередині корпуса знаходяться, дві латунні сітки з фільтруючою тканиною: внутрішньою і зовнішньою. Молоко під тиском поступає через патрубок у фільтр і послідовно проходить внутрішню і зовнішню сітки. З фільтра молоко виводиться через патрубок.

Цей фільтр конструктивно простий. У ньому немає рухомих елементів. Недоліки – мала фільтрувальна поверхня, короткий цикл роботи і часте розбирання і збирання для заміни фільтрувальної тканини.

При середньому забрудненні молока (вміст домішок 0,05...07%) циліндричні фільтри можуть працювати без розбирання 1,5...2 год. Тому для безперервної роботи фільтрів їх виконують двокамерними з можливістю почергової роботи кожної з них. Фільтри володіють перевагою перед сепараторами-молокоочисниками в тому випадку, якщо молоко очищують від частинок з густиною нижче, ніж густина плазми молока. Фільтр затримує частинки визначеного розміру незалежно від їх густини.

Нині розроблені фільтри багаторазового використання типу ФМ-ОЗМ з пробивних і плетених механічних сіток. Виготовляються способами електронно-променевої розмірної обробки і багато-пуансонної штамповки. їх переваги: не потребують додаткових фільтрувальних матеріалів; очистка фільтра здійснюється зворотнім потоком мінімального об'єму промивної рідини; всі вузли виконані з кислостійкої нержавіючої сталі. Термін їх експлуатації – до 10 - 15 років.

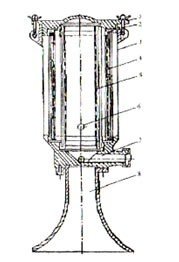

Робочими елементами фільтр-пресів є рами і плити, які розміщені почергово. Плити покривають фільтрувальною тканиною. В одному фільтр- пресі знаходиться 10 - 60 рам. При збиранні отвори в рамах і плитах повинні співпадати, в результаті чого утворюються канали. З такого каналу вихідна рідина через отвори поступає всередину рами.

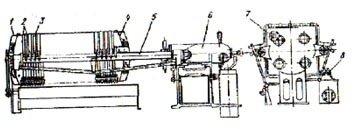

Осад затримується тканиною, а фільтрат проходить через неї і стікає по рифленій поверхні плити. Через отвори в плитах, фільтрат попадає в збірний жолоб. Плити (2) і рами (3) фільтр-преса (рис. 3) виготовляють з чавуну. Стиснення плит і рам здійснюється гвинтовим гідравлічним або електромеханічним затискачем.

Фільтр-преси працюють при тиску до З˙105 ... 4˙105 Па. По мірі заповнення рам осадом швидкість фільтрування зменшується. Протягом короткого часу швидкість фільтрування може залишатись постійною внаслідок збільшення тиску. Коли тиск досягає постійного граничного значення, швидкість фільтрування зменшується.