Как создают композиты

Сегодня наука многое знает о строении материалов и их свойствах, знает «привычки» и «вкусы» различных материалов, и это позволяет улучшать известные и создавать новые материалы не вслепую, не наудачу, а целенаправленно. Наглядно это можно продемонстрировать на том, как создают композиты.

Материаловедение

Материаловедение изучает общие закономерности создания материалов, устанавливает связи между строением, составом и свойствами материалов. Используя эти закономерности и связи, разработчики новых материалов намечают области поиска и движутся к своей цели осознанно, не блуждая в потемках, как Палисси, создавая французский фарфор, (подробнее: История создания французского фарфора).

Пути, ведущие к цели, сегодня уже достаточно хорошо освещены, на некоторых из них установлены мощные прожекторы, на других повешены маленькие фонарики. По ярко освещенным дорогам можно двигаться быстро, по слабо освещенным - медленнее, преодолевая бугры и пробираясь сквозь заросли, но направление выдерживать можно достаточно четко.

Вот по таким дорогам и движутся сегодня отряды материаловедов. А кто-то открывает новые пути, и им необходима интуиция Палисси. Как же сегодня создаются композиты. Это неверное утверждение, что метод проб и ошибок уже не используется вообще. Используется. Но сравнительно мало.

Армированные композиты

Армированным композитам повезло больше, чем другим материалам. К тому времени, когда созрела мысль о необходимости их разработки, уже существовала теория анизотропных сред, которая позволяла предсказывать заранее свойства композитов по известным свойствам компонентов.

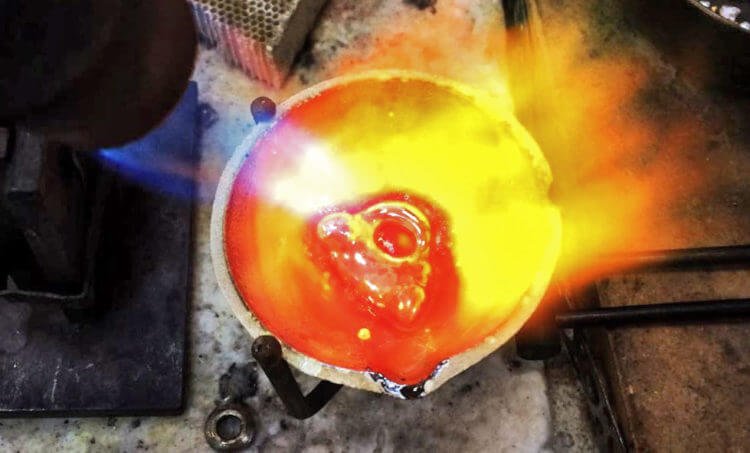

Если древние металлурги, добавляя в расплавленное железо вещество, не знали, как оно повлияет на свойства стали, (подробнее: Тайна булата) то создатели армированных композитов четко знают, что они должны получить, вводя определенный вид волокон в определенную матрицу.

И могут предсказать свойства будущего материала не только качественно, но и количественно. Потому что они опираются на прочный теоретический фундамент.

Теория и практика

Это не означает, что на практике всегда получается то, что предсказывает теория. К сожалению, полное согласие теории с практикой наблюдается далеко не всегда. Теория, как правило, строится для каких-то определенных моделей, которые отражают главные особенности реальных композитов. Главные, но не все.

Все она просто не может учесть, потому что их очень много, и попытка учесть все приводит к такому усложнению, что пользоваться такой теорией просто невозможно. Поэтому каждая теория справедлива в тех рамках, которые оговорены при ее построении. А реальные материалы об этих рамках ничего не знают.

И если их поведение в эти рамки не укладывается, то нужно винить не теорию, а тех, кто ее применяет там, где применять нельзя. Но для большей части армированных композитов теория армированных сред позволяет достаточно надежно оценивать свойства, которые могут быть достигнуты, то есть дает ориентир, к которому следует стремиться.

Эта теория в общем виде довольно сложна, и чтобы ее понять, нужно знать специальные разделы высшей математики. Мы не будем их касаться, а чтобы все-таки получить представление о том, как можно заранее прогнозировать свойства композитов, рассмотрим простейший пример, для понимания которого вполне достаточно знаний среднего пятиклассника.

Пример создания композита

Требуется создать композит на основе алюминия с прочностью 1000 МПа и модулем Юнга 200 ГПа. Достаточно иметь эту прочность только в одном направлении, в остальных допустима прочность на уровне алюминия. Плотность композита не должна превышать плотности алюминиевых сплавов.

Если задачу перефразировать, получится следующее: требуется создать материал на основе алюминия, обладающий прочностью и жесткостью хорошей легированной стали и сохраняющий при этом весовые характеристики алюминия.

Традиционными металлургическими методами (легированием, термической обработкой, пластической деформацией) это сделать невозможно. Прочность чистого алюминия составляет 120-150 МПа, алюминиевых сплавов - до 500-700 МПа. Большего добиться не удается.

Модуль Юнга алюминия и его сплавов примерно 70 ГПа, причем легирование, термообработка и пластическая деформация практически не влияют на его величину. А нам нужно увеличить его почти втрое.

Алюминий относится к числу легких металлов (плотность 2700 кг/м3), и если осуществлять легирование более тяжелыми элементами, чем сам алюминий, это приведет к увеличению плотности и не позволит выполнить поставленные требования.

Рассуждения материаловеда-композитчика

Проследим за ходом рассуждений материаловеда-композитчика. Для него ясно, что задача должна решаться путем создания композиционного материала. Поскольку требуется обеспечить прочность только в одном направлении, нужно создавать армированный материал, в котором армирующие волокна уложены параллельно друг другу.

Вдоль их оси и будет обеспечена максимальная прочность и жесткость. Вопрос в том, какие волокна использовать и сколько их ввести? Ясно, что в качестве арматуры нужны волокна с максимальными значениями прочности и жесткости. Но только этими показателями ограничиваться нельзя.

Например, вольфрамовые волокна, хотя и обладают высокими механическими характеристиками, имеют большую плотность, и, используя их в качестве арматуры, мы заведомо не сможем выполнить требование, касающееся плотности разрабатываемого композита. По той же причине следует отказаться от применения стальных проволок и волокон карбида кремния.

Нитевидные кристаллы, (подробнее: Металлические усы) могли бы помочь решить задачу, но, как мы уже знаем, их использование связано с большими технологическими трудностями и крупными материальными затратами. Пожалуй, наиболее целесообразно попробовать волокна бора и углерода.

Их применение не увеличит плотность композита по сравнению с алюминием (углеродные волокна даже уменьшат ее), а модуль упругости и прочность должны повыситься. Необходимо подсчитаем, сколько волокон нужно ввести, чтобы обеспечить заданные механические характеристики.

Сколько - это значит не сколько штук, а сколько процентов по объему должны занимать в композите волокна.

Правило смесей

Расчет здесь простой. Нужно применить правило аддитивности, т.е. воспользоваться правилом смесей. Раньше в четвертом-пятом классах решали задачи такого типа: килограмм карамелек стоит 1 рубль, а килограмм ирисок - 3 рубля. Сколько будет стоить килограмм смеси, составленной из двух килограммов карамелек и четырех килограммов ирисок?

Казалось бы, кому нужно знать стоимость килограмма этой злосчастной смеси, ведь ни одного нормального покупателя такой вопрос совершенно не волнует. Но оказалось, задачи о смесях на самом деле - очень нужная штука. Их нередко используют в разных технических расчетах и в частности при оценочных расчетах некоторых свойств композитов.

Например, прочность и жесткость композиционного материала в направлении армирования можно рассчитать точно так же, как стоимость одного килограмма смеси. Композит в первом приближении можно рассматривать как смесь матрицы и волокон. (Это можно сделать далеко не всегда, но в данном случае для оценочных расчетов - можно.)

Цена одного килограмма смеси определяется по простой формуле: Ц = Ц1 N1 + Ц2 N2. В этой формуле Ц1 Ц2 и Ц - цены карамелек, ирисок и смеси соответственно; N1 - доля карамелек в смеси, N2 - доля ирисок в смеси. При этом в сумме N1 + N2 = 1. В смеси, состоящей из 2кг карамелек и 4кг ирисок, доля карамелек N1 = 2/(2+4) = 1/3, а доля ирисок N2 = 4/(2+4) = 2/3.

В соответствии с приведенной формулой цена 1кг смеси из карамелек и ирисок составит: Ц = 1(руб/кг) 1/3 + 3(руб/кг) 2/3 = 2 1/3 (руб/кг).

Модуль Юнга для композита

По аналогичной формуле можно рассчитать модуль Юнга для композита в направлении укладки волокон: Е = EM VM +EB VB. Здесь EM, EB, Е - модули Юнга матрицы, (подробнее: Армированные композиты), волокон и композита соответственно; VM, VB - объемные доли матрицы и волокон в композите.

С учетом того, что VM + VB = 1, это выражение можно записать в виде: Е = EM (1-VB) + EB VB. Последней формулой воспользуемся для решения поставленной задачи. Нам нужно получить композит с модулем Юнга Е = 200 ГПа. Модуль Юнга алюминиевой матрицы EM = 70 ГПа, средний модуль Юнга борных волокон EB = 400 ГПа, а углеродных волокон EB = 350 ГПа.

Следовательно, для композита, армированного борными волокнами, формула примет вид: 200=70 (1-VB) + 400 VB. Решая это уравнение относительно VB, получим: VB = 0,39 = 39 % (по объему). Для композита алюминий - углеродные волокна - 200 = 70(1-VB) + 350VB, откуда VB = 0,46 = 46 % (по объему).

Таким образом, чтобы выполнить требование по жесткости, необходимо ввести в алюминий либо 39 % (по объему) борных волокон, либо 46 % (по объему) углеродных волокон. Прочность композита тоже может быть рассчитана по правилу смесей.

Если волокна менее пластичны, чем матрица (а у нас как раз такой случай), то прочность армированного материала в направлении укладки волокон приближенно оценивается формулой: (ϬB)к = (ϬB)в VB + ϬМ (1-VB) Здесь (ϬB)к и (ϬB)в - пределы прочности композита и волокон; ϬМ - величина, близкая к пределу текучести матрицы; VB- объемная доля волокон. Нам нужно получить (ϬB)к = 1000 МПа.

Борные волокна в среднем имеют (ϬB)в = 3250 МПа, а углеродные - (ϬB)в = 2500 МПа, предел текучести алюминия примерно 30 МПа. Таким образом, для алюминия, армированного борными волокнами, получаем 1000 = 3250 VB + 30(1 - VB), а для углеалюминия - 1000 = 2500 VB + 30(1 - VB). Решение этих уравнений дает для бороалюминия VB = 0,3 = 30 % (по объему), а для углеалюминия VB = 0,39 = 39 % (по объему).

Из полученных результатов видно, что задача решается либо созданием бороалюминия, содержащего 39 % (по объему), либо - углеалюминия, армированного 46% (по объему) углеродных волокон.

Композиты такого состава будут иметь требуемую жесткость, прочность их будет выше заданной (это не очень выгодно с экономической точки зрения, но делать материалы менее прочными мы не имеем права, поскольку при уменьшении прочности за счет уменьшения концентрации волокон снижается и модуль Юнга).

Плотность полученных композитов также можно рассчитать по правилу смесей: ɣ = ɣB VB + ɣМ (1 - ɣB). Здесь ɣ, ɣB, ɣМ - плотности композита, волокон и матрицы; VB - объемная доля волокон.

Взяв значения плотностей борных и углеродных волокон (2630 кг/м3 и 1700 кг/м3 ) и зная, что ɣМ = 2700 кг/м3, легко подсчитать, что плотность композита алюминий - 39 % (по объему) борных волокон составляет 2670 кг/м3, а композита алюминий - 46 % (по объему) углеродных волокон - 2240 кг/м3. Следовательно, требование по плотности выполнено тоже.

Дальше следует решить, на каком из двух выбранных композитов остановиться. Это определяется целым комплексом условий - технологических, конструкционных, экономических. В одних случаях более предпочтительным может оказаться бороалюминий, в других - углеалюминий.

Поскольку дополнительная информация не оговаривается, на этом можно остановиться, считая задачу, о том как создаются композиты, выполненной.