Температурна обробка м'ясної продукції

Тепловий стан фізичного тіла характеризується його температурою, яка є одним із основних параметрів стану тіла. Міжнародна система одиниць (СІ) передбачає для вимірювання температури використання двох температурних шкал: термодинамічної температурної і Міжнародної практичної. Температури у кожній з цих шкал можуть бути виражені в градусах Кельвіна (°К) і в градусах Цельсія (°С) залежно від початку відліку (положення нуля) за шкалою.

У СІ в якості одиниці міри енергії всіх видів і кількості тепла прийнято джоуль (Дж). Джоуль – це механічна робота сили в 1 Ньютон під час переміщення тіла на відстань в 1 м в напрямку дії сили. Для нагрівання однакової кількості різних фізичних тіл однієї і тієї ж маси на одне і теж число градусів необхідно підвести різну кількість теплоти. Це пояснюється різною тепло місткістю тіл.

Тепломісткість – це відношення кількості теплоти, що передається тілу, до відповідної зміни його температури: С = 'Delta;Q/'Delta;T

Агрегатний стан речовини (твердий, рідкий, газоподібний) залежить від зовнішніх умов – температури і тиску. Фазові перетворення однорідних тіл проходять при постійній температурі, яка залежить від зовнішньою тиску.

Для здійснення фазового перетворення необхідно підводити або відводити теплоту, що називається теплотою фазового переходу, яка витрачається на внутрішню роботу по перегрупуванню молекул тіла і виникає скачкоподібна зміна густини тіла без хімічних змін.

Для одержання холоду використовують такі фазові перетворення, які протікають при низьких температурах з починанням тепла із охолоджуючого середовища: плавлення, кипіння, сублімація.

- Плавлення – це перехід речовини з кристалічного стану в рідкий, що проходить з поглинанням тепла. Пароутворення може проходити внаслідок двох процесів: випаровування і кипіння.

- Випаровування – це пароутворення над відкритою поверхнею рідини, що проходить при будь-яких температурах.

- Кипіння – пароутворення по всій рідині з підніманням бульбашок пари в просторі над рідиною. Кипіння рідини проходить при визначеній для даного тиску кипіння р0 температурою кипіння 10. Крім процесів плавлення і кипіння в холодильних машинах спостерігаються зворотні процеси, що супроводжуються відводом теплоти, затвердіння і конденсацією.

- Затвердіння – це перехід речовини в твердий стан із рідкого при постійній температурі плавлення, яка відповідає певному тиску. Конденсація – це перехід речовини із пароподібного стану в рідкий, що супроводжується відводом теплоти.

- Сублімація – це процес переходу тіла із твердого стану в пароподібний, минаючи проміжний рідкий стан. Найпоширенішими холодоагентами є аміак, хладон – 12 і хладон – 22.

Аміак

Аміак (NН3, R717). Газ без кольору, з різким задушливим запахом, шкідливий для організму людини. Допустима концентрація аміаку у повітрі – 0,02мг/л. При великих концентраціях він викликає сильне подразнення слизової оболонки очей і дихальних шляхів, а перебування людини упродовж 60 хв у приміщенні з об'ємною частиною аміаку 1,5 – 2,7% призводить до смерті.

У сполученні з повітрям при об'ємній частині аміаку від 15 до 28% аміак вибухонебезпечний. Пари аміаку легші за повітря. На чорні метали, алюміній і бронзу він не діє, але в присутності вологи руйнує інші кольорові метали: цинк, бронзу, мідь і її сплави, добре розчиняється у воді. По термодинамічних властивостях аміак є одним з нейтральних холодоагентів.

Тиск в конденсаторі при звичайних умовах не вище 1,175 МПа і тільки за дуже високої температури води досягає 1,470 МПа. Нормальна температура кипіння (при атмосферному тиску) – 33–350С, критична температура +132,40С. Температура замерзання – 77,7 °С.

Фреон

Фреон – 12 (R 12). Безколірний газ із слабким специфічним запахом, невідчутний при об'ємній частці менше 20%, у 4,18 рази важчий від повітря. R 12 – один із найменш небезпечних холодоагентів. Зовсім невибухо- небезпечний, при температурі вище 4000С при відкритому полум'ї розкладається з утворенням хлористого водню, фтористого водню і слідів отруйної речовини фосгену, тому курити і працювати з відкритим вогнем в приміщенні, де є, фреонові установки, категорично забороняється.

Безмежно розчиняється в маслі, причому розчинність його збільшується з підвищенням температури. У воді R 12 практично не розчиняється. Обезводнений R 12 нейтральний до всіх металів. Служить розчинником багатьох органічних речовин.

Може протікати через найменші нещільності в системі і навіть через пори звичайного чавуну, тому в компресорах для R 12 використовують відлитки тільки з щільного дрібнозернистого чавуну. Тиск в конденсаторі не перевищує 1-1,2 МПа. Нормальна температура кипіння R 12 – 29,8°С, критична температура +112 °С, температура замерзання – 155 °С.

Фреон – 22 (R 22). Цей холодоагент більш отруйний ніж R 12, але невибухонебезпечний. Безмежно розчиняється в маслі тільки при високих температурах (в конденсаторі), а при низьких – має граничну розчинність у результаті чого при кипінні у верхній частині випаровувача утворюється шар, багатий на масло.

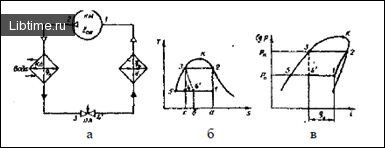

Легко проникає через нещільності, нейтральний до металів, у воді розчиняється погано. Нормальна температура кипіння – 40,8°С, критична + 960С, температура замерзання – 100 0С. У замкненій системі холодильної машини (рис. 1) циркулює холодоагент. Температура кипіння to і конденсації tК холодоагента залежить від тиску: чим нижчий тиск, тим нижча температура.

В охолоджуючому приміщенні розміщений апарат – випаровувач. У випаровувачі кипить холодоагент при низькому тиску кипіння ро і відповідній йому температурі t0, охолоджуючи приміщення шляхом поглинання теплоти пароутворення. Для наступного використання холодоагенту його необхідно знову перевести із пароподібного стану в рідкий.

Для цього необхідно підвищити тиск пари і охолодити його до температури конденсації. Пара, утворена у випаровувачі, відсмоктується компресором, стискається до тиску конденсації i поступає в апарат – конденсатор, де охолоджується водою або повітрям і конденсується, віддаючи теплоту конденсації, тому що температура конденсації вища за температуру повітря (tk > tв).

Рідкий холодоагент із конденсатора, подається у випаровувач через регулюючий вентиль, в якому він дроселюється до тиску кипіння ро. Теоретичний процес парової холодильної машини (рис 1 б, в) протікає в області вологої пари, де лінія 4-1 відображає процес кипіння пари в конденсаторі; лінія 1-2 – процес адіабатичного стиснення пари в компресорі; 2- 3 – процес конденсації; 3-4 – процес дроселювання рідини в регулюючому вентилі.

Задані режими температури і вологості в холодильних камерах підтримуються сукупною роботою холодильної машини і приладів охолодження. При проектуванні холодильної установки і виборі системи охолодження слід врахувати, що система охолодження повинна: бути надійною і гнучкою в роботі, бути простою і зручною в експлуатації, задовольняти вимоги правил техніки безпеки і протипожежної техніки, бути економічною як по початкових капіталовкладеннях, так і в процесі експлуатації.

Залежно від охолоджуючого середовища розрізняють дві системи охолодження камер: за допомогою киплячого холодоагента – безпосереднє охолодження і циркулюючого - розсольне охолодження. Залежно від умов тепловідводу і конструкції камерних приладів охолодження розрізняють трубчасте, повітряне і змішане охолодження. При трубчастому охолодженні в камерах встановлюють батареї, в які подають рідкий холодоагент або холодоносій.

Якщо охолодження повітря проходить внаслідок кипіння холодоагенту в батареях, розміщених безпосередньо в охолоджуючій камері, то таке охолодження називають безпосереднім, а камерні прилади охолодження – батареями безпосереднього охолодження. Охолодження повітря може проходити внаслідок нагрівання холодоносія, поступаючого в батареї з температурою на 8-10°С нижче температури охолоджуючого повітря.

Найбільш поширеними холодоносіями є розсоли (водні розчини солей – хлориду нагрію, хлориду кальцію), тому таке охолодження називають розсольним, а камерні прилади охолодження розсильними батареями. При трубчатому охолодженні в камерах встановлюється природна циркуляція повітря із швидкістю 0,05...0,15 м/с, викликана різницею густин теплого повітря біля поверхні вантажу і холодного - біля поверхні приладів охолодження.

Повітряне охолодження камер здійснюється повітрям, попередньо охолодженим в теплообмінному апараті – повітроохолоджувачі. Холодне повітря з повітроохолоджувача нагнітається вентилятором в камеру, нагрівається і зволожується, дотикається до вантажу і знову поступає в повітроохолоджувач, де охолоджується і підсушується, віддаючи теплоту киплячому холодоагенту або розсолу.

За необхідності вентиляції камери в повітроохолоджувач поступає зовнішнє повітря. При повітряному охолодженні проходить примусова циркуляція повітря, швидкість, якого досягає 2,5 м/с.

Змішане охолодження – це сукупність трубчастого і повітряного охолодження. На сучасних підприємствах це охолодження камер холодильника майже не використовується. У м'ясній промисловості значну кількість м'яса і м'ясопродуктів заморожують у блоках морозильних камер – на стелажах у металевих і поліетиленових тазах з наступним відтаюванням під час вивантаження.

Всі ці недоліки ліквідовуються під час використання морозильних апаратів, які призначені для швидкого заморожування м'яса і м'ясопродуктів. Швидке заморожування має переваги в порівнянні із звичайним заморожуванням в камерах: найбільш повно зберігається харчова цінність продуктів – вітамінний склад, смакові якості; значно поліпшується товарний вигляд продукту і санітарні умови виробництва; скорочується тривалість процесу заморожування, зменшується виробнича площа.

Найбільшого поширення на підприємствах м'ясної і молочної промисловості набули морозильні гравітаційні конвеєрні апарати ГКА-4, лінії з мембранними апаратами ФБМ-1 і ФБМ-2, автоматизовані роторні морозильні апарати МАР і АРСА.

Лінії ФБМ-2

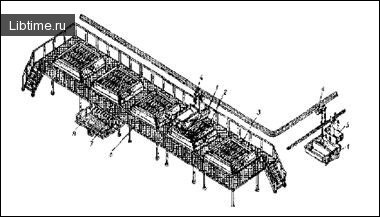

Для заморожування м'яса і субпродуктів в блоках використовують лінії з мембранними апаратами ФБМ-1 і ФБМ-2. Лінія ФБМ-2 (рис.1) складається з п'яти мембранних морозильних апаратів (3) продуктивністю по 2т/добу, живильника-дозатора для фасування сировини (2) в блокоутворювачі, завантажувального ковша (1) місткістю 350 л, необхідного для заповнення одного апарата, двох електротельферів (4) марки ТЕ-0,5-511, площадки для обслуговування (6), ковша для подачі сировини (5), візка (8) для приймання блоків м'яса (7). Апарат – це прямокутна коробка з блокоутворювачами. Коробка має опускаюче дно і знімну гумову кришку.

У середині коробки встановлені у вертикальному положенні дев'ять мембранних камер це охолоджувальні із середини порожнисті плити з листів корозійностійкої сталі товщиною 3 мм. Плити з'єднані між собою гумовими гофрованими патрубками – компенсаторами, виготовленими із морозостійкої м'якої гуми. Мембранні камери і компенсатори утворюють змійовиковий канал, по якому циркулює холодоносій, заморожуючи продукт через металеві площини мембранних камер, які зсуваються і розсуваються по горизонталі за допомогою пневмоциліндра.

Між мембранними камерами є металеві перегородки-обмежувачі, що служать стінками блокоутворювачів. Живильник – це прямокутна зварна коробка-рама, в дні якої є 24 отвори для м'яса, що подається в блокоутворювачі. До нижньої частини отворів кріпляться вільно на осях 48 півформ, призначених для направлення м'яса в пакет. Ківш для подачі м’яса в живильник складається з двох напівковшів, розділених центральною перегородкою і закріплених на двох осях.

Перед завантаженням морозильного апарату мембранні камери розсуваються так, щоб відстань між ними була 120 мм. Потім розправляють пакети і вручну встановлюють їх у блокоутворювачі апарату. За допомогою електротельферів, живильника і завантажувального ковша сировину завантажують, у пакети. Мембранні камери зсуваються до відстані між ними 100 мм і включають циркуляцію холодоносія.

Після закінчення заморожування відключають подачу холодоносія і розсувають мембранні камери. Блоки залишаються на дні апарату, які за допомогою пвевмоциліндра опускаються і нахиляються так, щоб блоки під дією власної ваги зіскочили па конвеєр або у візок.

Лінії ФБМ-2 встановлюють у приміщеннях з t = 10-12°С. Температура холодоносія -27...-35°С, його тиск у мембранних камерах 0,2...0,5 МПа. Тривалість процесу заморожування м'яса і субпродуктів в блоках розміром 370 x 370 x 95 мм складає 3...3.5 години. У деяких технологічних процесах, наприклад, для виготовлення ковбас, використовують харчовий лід, для виготовлення якого служать льодогенератори снігового і лускового льоду. Сніговий лід одержують в льодогенераторах вертикального і горизонтального типів.

Льодогенератор снігового льоду

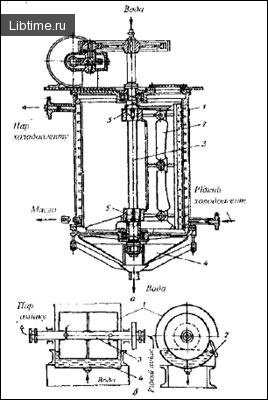

Вертикальний льодогенератор – це порожнистий циліндр (1), оточений охолоджуючою сорочкою. У сорочку подають рідкий холодоагент. На внутрішню поверхню циліндра насосом подають воду через форсунки (5). Стікаючи вода замерзає тонким шаром льоду, який зрізується ножем (2), закріпленим на вертикальній обертаючій осі (3).

Одержаний лід разом із водою попадає у піддон (4), звідки поступає у виробництво або для виготовлення брикетів. Вертикальні снігогенератори Л-250 мають продуктивність 250 кг/год.

Горизонтальний льодогенератор снігового і лускового льоду складається з обертового стального циліндра (1), зануреного у ванну (4), наполовину заповнену водою. Циліндр має довжину 900 мм і зовнішній діаметр 700 мм. Через ущільнення за допомогою порожнистого вала (3) до циліндра з однієї сторони підводять рідкий холодоагент, з протилежної – відсмоктують утворену пару.

Циліндр приводять у обертання від електродвигуна через редуктор з частотою обертання 8-12 хв. Плівка льоду товщиною 1-3 мм у вигляді сухих лусочок або вологої снігової маси зрізується нерухомим ножем (2) і направляється по нахиленій площині в бункер.

Льодогенератор обслуговується холодильною установкою продуктивністю 46600 Вт. При температурі кипіння близько – 20 °С продуктивність льодогенератора АИЛ-200 приблизно 180 кг/год. Також використовують льодогенератори лускового льоду з подачею в циліндр холодного розсолу, попередньо охолодженого у випаровувачі холодильної машини.